Radialkolbenpumpen und Axialkolbenpumpen sind zwei Kerntechnologien in hydraulischen Antriebssystemen, die aufgrund ihrer einzigartigen Konstruktion und Leistungsmerkmale unterschiedliche Anwendungsbereiche besetzen. Obwohl beide die Umwandlung von Flüssigkeitsdruckenergie durch die Hin- und Herbewegung des Kolbens realisieren, gibt es erhebliche Unterschiede in ihrem inneren Aufbau, ihren Arbeitseigenschaften und ihren Einsatzszenarien.

Wesentliche konstruktive Unterschiede: „radiale“ und „parallele“ Anordnung der Kolben

1. Hydraulische Radialkolbenpumpe: Die Kolben sind radial verteilt

Strukturelle Merkmale: Die Kolben sind sternförmig entlang der radialen Richtung der Antriebswelle (ähnlich den Radspeichen) senkrecht zur Hauptwelle angeordnet.

Funktionsprinzip: Der Kolben befindet sich durch Zentrifugalkraft oder mechanischen Druck in der Nähe des exzentrischen Nockenrings (Nockenring). Während sich der Rotor dreht, bewegt sich der Kolben in der radialen Öffnung hin und her, um den Ölansaug- und Öldruckvorgang abzuschließen.

Wichtige Komponenten: Exzenterring, Rotorzylinder, Verteilerwelle.

2. Hydraulische Axialkolbenpumpe: Der Kolben ist parallel zur Hauptwelle angeordnet

Konstruktive Merkmale: Der Kolben ist parallel zur Antriebswelle und gleichmäßig im rotierenden Zylinder verteilt.

Funktionsprinzip: Der Kolben wird durch den Neigungswinkel der Taumelscheibe bzw. der Schrägachse in Hin- und Herbewegung versetzt. Je größer der Taumelscheibenwinkel, desto länger der Kolbenhub und desto höher der Förderstrom.

Wesentliche Bauteile: Taumelscheibe/Schrägachse, Drehzylinder, Verteilerplatte.

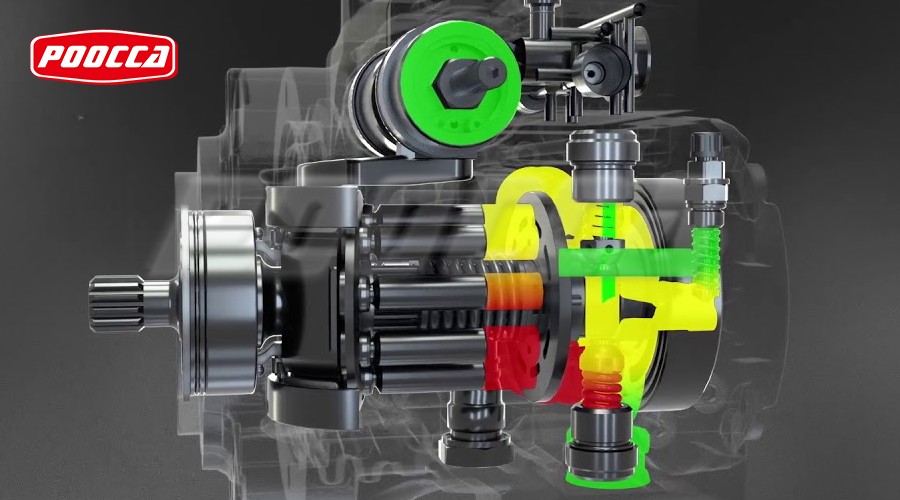

Visueller Vergleich:

Radialpumpe: Der Aufbau ist „robuster“, für Ultrahochdruck geeignet, das Volumen ist jedoch größer.

Axialpumpe: Die Struktur ist „kompakter“, für hohe Geschwindigkeiten und variable Steuerung geeignet und hat eine höhere Leistungsdichte.

Leistungsvergleich: Druck, Effizienz, Lebensdauer und Geräusch

1. Druckkapazität

Radialkolbenpumpe: Ausgelegt für ultrahohen Druck (über 600–1000 bar), wie z. B. hydraulische Pressen, Tiefseeausrüstung und andere extreme Arbeitsbedingungen.

Axialkolbenpumpe: Der Hauptdruckbereich beträgt 200–450 bar, und einige High-End-Modelle können 600 bar erreichen, geeignet für Baumaschinen, Spritzgussmaschinen usw.

Fazit: Liegt der Systemdruckbedarf über 500 bar, kommt nur die Radialpumpe in Frage, liegt er unter 400 bar, ist die Axialpumpe die kostengünstigere Lösung.

2. Strömungsstabilität und Lärm

Radialpumpe: weniger Kolben (normalerweise 5–7), größere Durchflusspulsation, höhere Geräuschentwicklung (über 80 dB).

Axialpumpe: mehr Kolben (7–9 oder mehr), gleichmäßigerer Durchfluss, geringere Geräuschentwicklung (70–75 dB).

Auswirkungen auf die Anwendung: Axialpumpen werden für geräuschempfindliche Szenarien (wie medizinische Geräte und Präzisionswerkzeugmaschinen) bevorzugt.

3. Effizienz und variable Steuerung

Radialpumpe:

Hoher mechanischer Wirkungsgrad (über 92 %), aber komplexe variable Einstellung, Einstellung der Nockenexzentrizität, langsame Reaktion.

Geeignet für feste Verdrängung oder Bedingungen mit niedriger Geschwindigkeit und hohem Druck.

Axialpumpe:

Hoher volumetrischer Wirkungsgrad (über 95 %), flexible variable Steuerung (durch Einstellen des Winkels der Taumelscheibe) und schnelle Reaktion.

Geeignet für Drehzahlregelung mit variabler Frequenz und Energiesparsysteme (wie Bagger und Windkraftanlagen mit variabler Steigung).

4. Lebensdauer und Wartung

Radialpumpe: einfache Struktur, hohe Verschmutzungsbeständigkeit, geeignet für raue Umgebungen (wie Bergbaumaschinen).

Axialpumpe: An das Taumelscheiben- und Kolbenpaar werden hohe Anforderungen an die Ölreinheit gestellt und eine Feinfilterung (NAS 1638 Klasse 6 oder höher) ist erforderlich.

Vergleich typischer Anwendungsszenarien

1. Das Hauptschlachtfeld der Radialkolbenpumpen

Ultrahochdruck-Hydrauliksystem:

Metallumformung (Hydraulikpresse, Schmiedepresse)

Tiefseeausrüstung (ROV-Hydraulikantrieb)

Militärindustrie (U-Boot-Hydrauliksystem)

Extreme Umgebung:

Bergbaumaschinen (Resistenz gegen Verschmutzung, Stoßfestigkeit)

Ölbohrungen (Hochdruck-Schlammpumpe)

2. Das dominierende Feld der Axialkolbenpumpen

Mobile Hydraulikgeräte:

Baumaschinen (Bagger, Lader)

Landmaschinen (Mähdrescher)

Industrielle Automatisierung:

Spritzgussmaschine, Druckgussmaschine

Windkraft-Verstellsystem

Luft- und Raumfahrt:

Hydrauliksystem des Flugzeugfahrwerks

Markttrends und zukünftige Entwicklungsrichtungen

1. Technologische Durchbrüche bei Axialpumpen

Höherer Druck: Einige Hersteller (wie Bosch Rexroth und Parker Hannifin) haben 600-bar-Axialpumpen auf den Markt gebracht, um die traditionellen Vorteile von Radialpumpen herauszufordern.

Intelligente Steuerung: Integrierte Sensoren ermöglichen eine Echtzeitanpassung von Durchfluss und Druck (IoT-Hydrauliksystem).

2. Unersetzlichkeit von Radialpumpen

Der Markt für Druckbereiche über 1000 bar wird noch immer von Radialpumpen dominiert, die beispielsweise zum Ultrahochdruck-Wasserschneiden und für spezielle metallurgische Geräte verwendet werden.

Materialfortschritt: Keramikkolben und kohlefaserverstärkte Schalen erhöhen die Lebensdauer.

3. Umweltschutz und Energieeffizienzanforderungen treiben Innovationen voran

Aufgrund ihrer hocheffizienten variablen Eigenschaften entsprechen Axialpumpen den Energiesparanforderungen im Rahmen des „Dual Carbon“-Ziels besser.

Radialpumpen haben im Bereich der erneuerbaren Energien (wie etwa hydraulischen Systemen zur Gezeitenkrafterzeugung) neue Wachstumspotenziale erschlossen.

Radialkolbenpumpen und Axialkolbenpumpen repräsentieren zwei Philosophien der Hydrauliktechnik:

Radialpumpen sind „Kraftpakete“, die für Szenarien mit ultrahohem Druck und hoher Zuverlässigkeit konzipiert sind.

Axialpumpen sind „Allrounder“ mit besserer Effizienz, Steuerbarkeit und Kompaktheit.

Wenn Sie Bedarf haben, wenden Sie sich bitte an den Hydraulikhersteller Poocca.

Veröffentlichungszeit: 10. Juni 2025